Мы запустили новый проект «Город изнутри», чтобы познакомить вас - наших читателей — с теми местами, в которых большинство не было никогда. Объектами нашего внимания станут существующие заводы, предприятия, учреждения, здания, мимо стен или заборов которых читинцы проходят ежедневно, но не догадываются о том, что находится внутри. В этом заключается единственная цель нашего проекта. Мы — фотографы и журналисты — не хотим показать, как всё плохо или, наоборот, хорошо в нашем городе. Мы не стремимся попасть туда, куда нас гарантированно не пустят — в оружейные склады, хранилища Центробанка или… Хотя, кто знает — может быть, мы, а вместе с нами и вы, попадём и туда.

Первое, чему поражаешься, войдя в производственные помещения пивоваренного завода ЗАО «Читинские Ключи», - это чистоте. Сияющий хром оборудования пищевой промышленности отсылает к передачам о трудовых подвигах советских людей, рассказанных голосом Левитана.

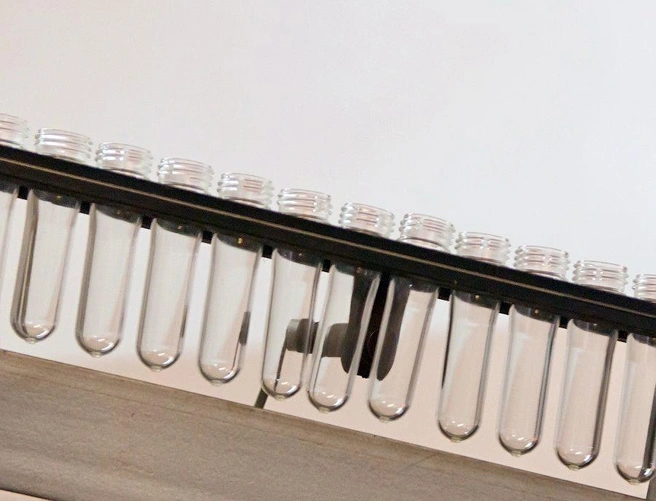

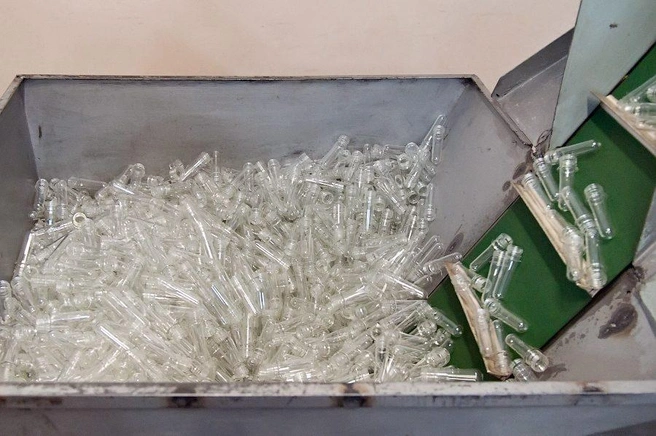

Такое ощущение, что каждая линия производства, к примеру, в безалкогольном цехе их четыре, выбивает свою производственную мелодию и ритм, под который вокруг линии работают люди, поправляя, переключая, доставляя, и вращаются дутые из преформ пластиковые ПЭТ-бутылки точёного силуэта.

Сильная доля – это, безусловно, слаженный аккорд выдувной машины, которая выдает несколько бутылок одновременно, и специального пресса, придающего форму. На выходе в конвейере стоят специальные датчики, определяющие ювелирную точность работы. Если отклонение от заданных параметров – даже не заметное глазу – будет найдено, бутылка снимается с конвейера.

Дальше – вальсирование бутылок, где их ополаскивает упругая струя воды, наполнение продуктом, укупорка, маркировка, и этикеровочный автомат оборачивает бутылку в розовый шёлк. Мы попали на блок разлива абсолютной новинки – напитка «Tonic!». После, бутылки нестройной толпой распределяются на стройные ряды турбопаком по 16 штук, оборачиваются плёнкой и упаковкой съезжают с конвейера в экспедицию готовой продукции. Там производится отгрузка в торговлю. Таков процесс производства, если простыми словами.

История предприятия укладывается в два абзаца или четыре слова: пришёл, увидел, работаю, побеждаю. История завода берёт начало в 1977 году. Тогда был построен и введён в эксплуатацию Читинский пивоваренный завод с мощностью 20 миллионов литров пива в год, 375 тысяч литров безалкогольных напитков и 10 миллионов литров минеральной воды. Через два года после открытия пивобезалкогольный комбинат достиг уровня крупнейшего в области. В августе 1992 года он был приобретён в собственность старательской артелью «Ключи», и начался новый виток истории. За первые четыре года на заводе произвели реконструкцию производства, перестроили старые и ввели в строй новые здания производственных цехов, складских помещений.

С декабря 1998 года на заводе запущена линия итальянского производства, на которой в момент нашего присутствия разливали холодный чай. Минеральную воду разливали на линии российского производства – настолько самостоятельной, что лишь один человек страховал машину на этапе наклеивания этикеток и отсылки такой привычной с детства «Куки-7» в голубых бутылках.

Минеральная вода привозится с источника, расположенного в 135 километрах от города. Насосом вода перекачивается через фильтр и бактерицидную установку в накопительную ёмкость. Такие ёмкости, так называемые сборники, стоят внизу под линиями. Из них вода подаётся на сатураторную установку, где происходит совмещение с углекислотой, насыщение газом. Так, собственно, происходит с любой водой: обязательное обеззараживание, я имею в виду.

Производственная площадь завода - более 4 гектаров. Точнее – 42 913 квадратных метров, или более 50 тысяч квадратных ярдов. Количество сотрудников – 335 человек, при этом, более 40% - молодые специалисты. Сейчас завод выпускает 14 сортов пива, 17 видов напитков, 2 вида энергетических напитков, 2 вида минеральных вод, 2 вида питьевых вод, а также хлебный квас. Тот, что совсем скоро разольют по жёлтым бочкам. «Коровушки наши», - называют их на заводе с нежностью. К лету появится ещё один напиток «Вишенка», утоляющий жажду забайкальцев в полуденную жару. 99% - это традиционные рецепты, рецептура пива неизменна с 1992. В напитках ЗАО «Читинские Ключи» никогда не использовались и не используются сахарозаменители и ГМО.

«Главные составляющие качественного и вкусного пива - солод, холод и совесть пивоваров», - любят повторять на заводе. В зале с огромными потолками, где начинается варка пива, стоит тишина, чистота и много света. Сюда из силосного отделения, где он хранится в особых условиях и при особой температуре, подаётся солод. В дробилку мокрого помола он идёт уже обработанный полировочной и очистительной машинами. В зависимости от сорта пива требуется определённое количество солода. Если «Пшеничное» - значит, пшеничный и ячменный солод. Если «Жигулёвское» - значит, ячменный. По рецептуре. Кашица из дробилки подаётся насосом в заторный котёл, где испытывает три производственные паузы: мальтозную, белковую и паузу осахаривания. Готовый затор подаётся в фильтрационный чан, где готовая жидкая паста – сусло - отфильтровывается в промежуточный чан, а дробина остаётся на ситах. Позже она сбрасывается и продаётся на корм скоту.

Из промежуточного котла сусло уходит в сусловой. Здесь оно час варится с хмелем, который задаётся в три приёма. «Золотое» варится с рисом и карамельным солодом, а значит, процесс занимает до 14 часов. Когда сусло готово, в чан вирпул оно стремительно поступает по трубе, заходящей наискосок. Так оно влетает по касательной, и за счёт центробежной силы в центре такого гидроциклона оседает и выпавший коагулированный дубильными веществами хмеля и варкой белок. После получасовой выдержки, когда белок окончательно осядет, сусло через суслоохладитель с температуры под 100 градусов охлаждается до 6-8, поступает в бродильное отделение на дрожжи.

Бродит от 7 до 10 суток, в зависимости от сорта. Затем охлаждается и в лагерном отделении дображивает своё время, укрепляется, дозревает. «Жигулёвскому» нужно от 18 до 21 дня. «Элитному» - 35 дней, а «Золотому» - 55. Затем пиво проходит фильтрацию в фильтрационном отделении. И подаётся на розлив.

Дозревание - брожение и дображивание - происходит в 36 танках лагерного отделения по 40 тонн и 14 танках по 20 тонн. Для этого процесса используются и огромные цилиндро-конические танки, которые, кстати видны с улицы. В них процессы основного брожения и дображивания происходят непрерывно, без перекачки, в одной ёмкости.

«Мы никогда не разливаем пиво впрок, только реагируем на спрос. Потому оно у нас всегда свежее. Даже то, что продаётся в супермаркетах, живое, розлито в особые форфасы, которые заботливо хранят пиво 20 суток, - рассказывают на пивзаводе. Не любят фотографироваться и хвастаться заслугами. Но то, с какой любовью выхаживают на предприятии цветы - они повсюду - говорит о любви к своему заводу. - Без цветов и не работа вовсе!».

В копилке наград не только многолетнее производства, сохранённый коллектив, привлекательные условия для работы молодёжи, но и многочисленные признания экспертов:

Золотая медаль международной выставки-ярмарки «Пиво» в Сочи, минеральная вода «Ключи»;

Золотая медаль международной выставки-ярмарки «Пиво» в Сочи, питьевая вода «Лялечка»;

Большая золотая медаль на Пивной ярмарке Сибири в 2011 году, в Новосибирске, напиток «Узвар»;

Большая золотая медаль на Пивной ярмарке Сибири в 2011 году, вода «Лялечка», и многие другие.

Елена Романова

Фото: Кирилл Беломестнов